メイド・イン・ハワイ探訪特集 第3弾

メイド・イン・ハワイ探訪の締めくくりは、ウクレレやコア製品など、熟練の職人が生み出すこだわりの逸品をご紹介!

更新日:2017.09.21

ハワイで長年ロコたちが愛用する銘品が生まれる現場に潜入。コアウッドをはじめとする木材を使ったアイテム、衣料品...。どれも熟練の職人が手間暇かけ、愛情いっぱいに作る特別な品です。

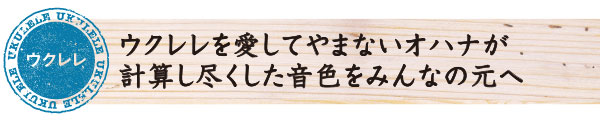

■コアロハ・ウクレレ

「コアロハ」は、日系ファミリーのオカミ家が経営するウクレレメーカーで、多くのローカルアーティストに支持されています。プロミュージシャンだった創立者のアルビン、通称「パパさん」が、音にこだわり、研究を重ねて開発したウクレレは、ほかとはひと味違う音質。ひとつのウクレレを仕上げるまで約300もある作業工程のなかでも、特許を取得した「ユニブレイス」と呼ばれる力木の装着は、ウクレレのボディ内でトップとバックの板を補強しながらも、音の振動を邪魔しないユニークな仕組みです。現在はパパさんから息子たちにその手法が受け継がれ、ほかにも修行を経た職人たちが、それぞれの工程で一ミリも狂いなく作業しています。仕上がりまで5日かかるコアロハのウクレレは、一日に20~25 個のみ完成する貴重なものです。

4~6カ月乾燥させたコアウッドやアカシアの木をカット。美しい木目を見せるため、慎重に厳選した部分を使用する。

ひとつのブロックで切断した板を並べると、左右対称に。「ブックマッチ」といって、ウクレレの顔となるトップと、バックに使う手法。

並行、直角に接着するのは、職人の仕事。上から、下から、横から見て正確に行う。

枠をカットしたらその形のまま固定し時間を置く。熱して曲げたサイドの板が乾き、固くなる。

トップとバック、サイドを付けたらそのまま乾かし、最後に枠をカット。

ネックは個別に製造してからボディと合わせる。どれも色や木目が異なる一点もの。

コアロハの刻印がされた「ブリッジ」は、ボディにつけて弦を抑える役割に。

■美しいコア製品やユニークなTシャツが生まれる過程をご紹介■

続きをクリック

- この記事をあとでまた

みたい場合は、

マイページにクリップ!